현대자동차, 솔베이 등 국내외 내로라하는 기업들이 주목하는 기업이 있다. 탄소섬유 강화플라스틱(CFRP)을 재활용할 수 있는 독보적 기술을 보유한 전문기업 카텍에이치다. CFRP는 주요 기업의 미래 사업 전환 핵심 소재이며, 그 재활용 기술은 환경·사회·지배구조(ESG) 경영의 실마리로 꼽힌다.

지난 9일 서울의 한 카페에서 기자와 만난 정진호 카텍에이치 사장은 “각국에서 기술 협력을 하자는 기업들의 문의가 쇄도하고 있다”며 “유럽과 중국 등 주요 수출 시장에서 친환경 규제가 강화되면서 제품 소재의 재활용 가능 여부가 주요 화두가 됐기 때문이다”라고 들뜬 목소리로 말했다. 이날도 그는 협업을 요청하는 기업과 미팅 후 바쁜 시간을 쪼개 인터뷰에 응한 상황이었다.

CFRP는 무게가 철의 4분의 1에 불과하면서 강도는 철의 10배 이상인 초고강도 섬유로 우주·항공, 수소연료 저장탱크, 풍력발전기 터빈 등 각 기업의 미래 사업에서 활용도가 크다. 세계 CFRP 시장은 지난해 기준으로 18만t, 약 42조원 규모에 달할 정도다.

CFRP는 무게가 철의 4분의 1에 불과하면서 강도는 철의 10배 이상인 초고강도 섬유로 우주·항공, 수소연료 저장탱크, 풍력발전기 터빈 등 각 기업의 미래 사업에서 활용도가 크다. 세계 CFRP 시장은 지난해 기준으로 18만t, 약 42조원 규모에 달할 정도다.

문제는 CFRP의 재활용이 쉽지 않다는 점이다. 일부 기업들이 방법을 찾지 못해 소각하거나, 매립하는 경우가 있는데 유해가스가 발생하고, 썩지 않아 골머리를 앓고 있다. 각국 정부도 폐 CFRP 처리에 대한 규제와 더불어 처리 방법에 대해 고심하는 상태다. 정 사장이 CFRP 재활용 사업성에 기대를 걸고 불모지에 뛰어든 배경이다.

정 사장은 “지난해 재생 탄소섬유(r-CF) 시장은 CFRP 시장의 10분의 1 정도인 3조~4조 규모로 추정된다”며 “카텍에이치는 물을 이용한 화학적 분해방식으로 세계에서 가장 효율적이고 친환경적인 고품질의 r-CF를 생산할 수 있는 기술을 보유하고 있다”고 강조했다.

실제 카텍에이치의 r-CF 생산 기술은 세계 시장에 경쟁자가 없다고 평가할 정도로 수준이 높다. 2017년 설립된 카텍에이치는 물에 저렴한 첨가제를 더한 화학적 공법으로, 100℃ 이하 저온과 대기압 환경에서 폐 CFRP에서 r-CF를 95% 이상 회수하는 친환경 재활용 기술을 개발했다.

기존 열소각방식은 600℃ 이상의 고온에서 태우는 열소각법을 주로 이용해 환경오염과 높은 비용 문제를 야기하고 있다. 국내의 경우에는 이조차도 할 수 없어 제조공정 등에서 나오는 CFRP를 사실상 전량 소각 또는 매립해왔다.

카텍에이치의 r-CF 생산 기술은 가격 경쟁력도 월등하다. 기존 열소각법으로 같은 양을 처리할 때 비용의 10분의 1 수준이다.

정 사장은 “2017년 한국과학기술연구원(KIST)으로부터 r-CF의 생산 기술을 이전받아 4년간 기술 완성도를 높이고 양산공정을 개발했다”며 “올해 상반기 경기 화성공장 가동을 시작으로 사업을 확장해 가고 있다”고 전했다.

카텍에이치는 2019년 연 200~300t 처리 규모의 연속공정 라인을 화성공장에 세운 바 있다. 지난해에는 코로나19에도 투자가 이어지면서 연 1500t 처리 규모의 배치공정 라인을 추가할 수 있었다.

정 사장은 “이르면 2024년까지 세계 최대 수준인 연간 총 6000t의 폐 CFRP 처리 용량을 확보해 국내외 수요를 소화할 것”이라며 “이를 위해 현재 전북 장수에 대규모 r-CF 생산공장 설립을 준비하고 있다”고 전했다.

다음은 세계 최고 r-CF 생산 업체를 꿈꾸고 있는 정 사장과 일문일답.

다음은 세계 최고 r-CF 생산 업체를 꿈꾸고 있는 정 사장과 일문일답.

-불모지에 가까웠던 r-CF 시장에 뛰어든 계기는

"r-CF를 접하게 된 것은 천운이었다고 할 수 있다. 2016년 당시 신발생산에 적용할 탄소섬유 소재를 찾다가 r-CF에 대해 알게 됐다. 친환경이 기업들의 화두로 떠올랐던 만큼 눈이 번쩍 뜨였다. CFRP의 사용 후 처리와 r-CF 생산이 글로벌 시장에서 친환경 경영의 핵심으로 떠오를 것으로 예상했고, 의심 없이 모든 것을 투자하게 됐다."

-기술 경쟁력에 자신할 수 있었던 이유는

"KIST에서 이전받은 r-CF 생산 기술은 화학적 공법으로 기존의 열소각법을 통한 방법에 비해 친환경적이고 경제성도 비교할 수 없을 만큼 뛰어나다. 단순히 원재료 회수율만 따져도 열소각법이 약 80% 미만이지만, 우리의 기술은 약 90% 이상을 자랑한다. r-CF 품질도 원섬유대비 95% 이상의 물성을 유지해 사실상 새것과 다름없어 많은 기업들이 기술을 탐낸다."

-투자금은 어떻게 마련했나

"독보적인 기술을 가진 만큼 상대적으로 투자 유치가 쉬웠다. 지난 5월에도 케이넷투자파트너스가 30억원을 추가 투자할 정도로 아직 진행형이다. 초기 사업비용 자체는 개인투자금만 50억원이 넘게 들었지만, 지금은 대부분 투자금으로 사업비를 충당하고 있다. 현재 KIST, 일신화학공업 등이 대주주로 참여하고 있다."

-국내외 기업들이 구애를 보낸다고 하는데

"기본적으로 우리의 사업은 두 가지로 나뉜다. CFRP의 재활용과 r-CF의 생산이다. 재활용 측면에서는 현재 현대차의 수소연료 저장탱크, 한국항공우주산업(KAI)의 수리온 헬기 등 제조과정에 나오는 CFRP의 부스러기(스크랩)를 재활용하고 있다. 추가적으로 롯데케미칼, 대한항공, 한화큐셀, 일신화학공업 등 국내 기업뿐 아니라 솔베이, 미쓰비시케미칼, 카본레볼루션 등 해외 기업과의 논의도 상당 부분 진행됐다. 일부 해외 기업들은 요청에 따라 미국, 중국, 유럽, 호주 등에 법인과 공장 설립도 검토하고 있다."

-장수공장의 건설 목적은

"화성공장에 이은 차세대 공장이다. 친환경 스마트팩토리로 건립할 예정이며, 향후 10년간 글로벌 시장 성장에 대비해 생산 규모도 갖춘다. 글로벌 기업들이 요청하고 있는 r-CF의 응용제품까지 생산할 수 있도록 설계하고 있다. 완공되면 카텍에이치의 폐 CFRP 처리량은 기존 화성공장 1500t에 더해 총 6000t이 된다. 세계 최대 규모다. 이를 통해 친환경·저비용 강점을 무기로 성장하는 시장의 선도자가 될 것이다."

-매출 목표는

"현재 화성공장이 완전히 돌아갈 경우를 가정해 CFRP 처리만 해도 연간 150억원의 매출이 잡힌다. 부수적인 수입까지 따지면 이를 크게 상회할 것으로 본다. 기업들과 협력이 본격화되고, 장수공장에서도 매출이 나오기 시작하면 실적의 퀀텀점프를 이룰 수 있을 것이라 본다. 글로벌 시장도 ESG를 강조하면서 빠르게 현실화할 수 있을 것으로 자신한다.

지난 9일 서울의 한 카페에서 기자와 만난 정진호 카텍에이치 사장은 “각국에서 기술 협력을 하자는 기업들의 문의가 쇄도하고 있다”며 “유럽과 중국 등 주요 수출 시장에서 친환경 규제가 강화되면서 제품 소재의 재활용 가능 여부가 주요 화두가 됐기 때문이다”라고 들뜬 목소리로 말했다. 이날도 그는 협업을 요청하는 기업과 미팅 후 바쁜 시간을 쪼개 인터뷰에 응한 상황이었다.

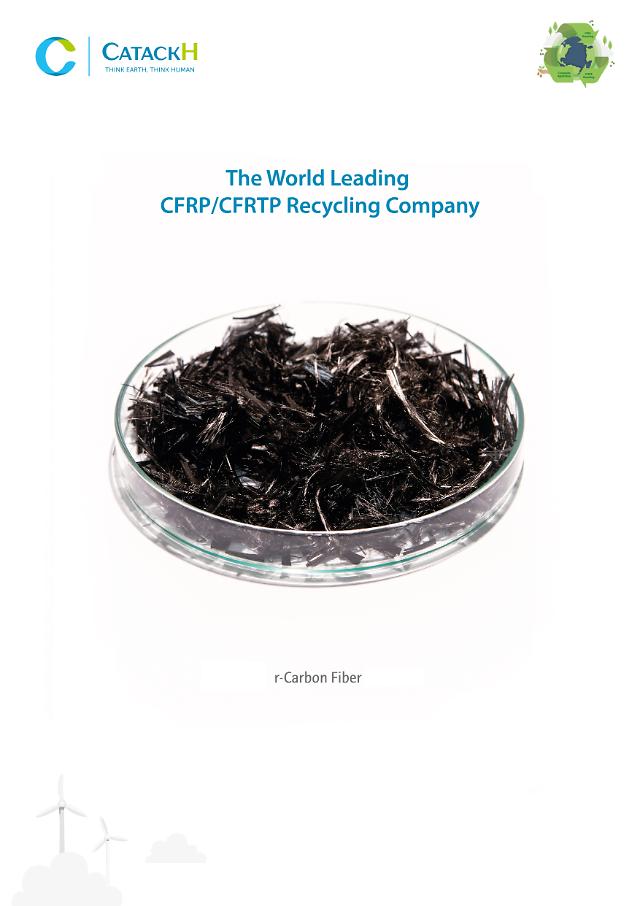

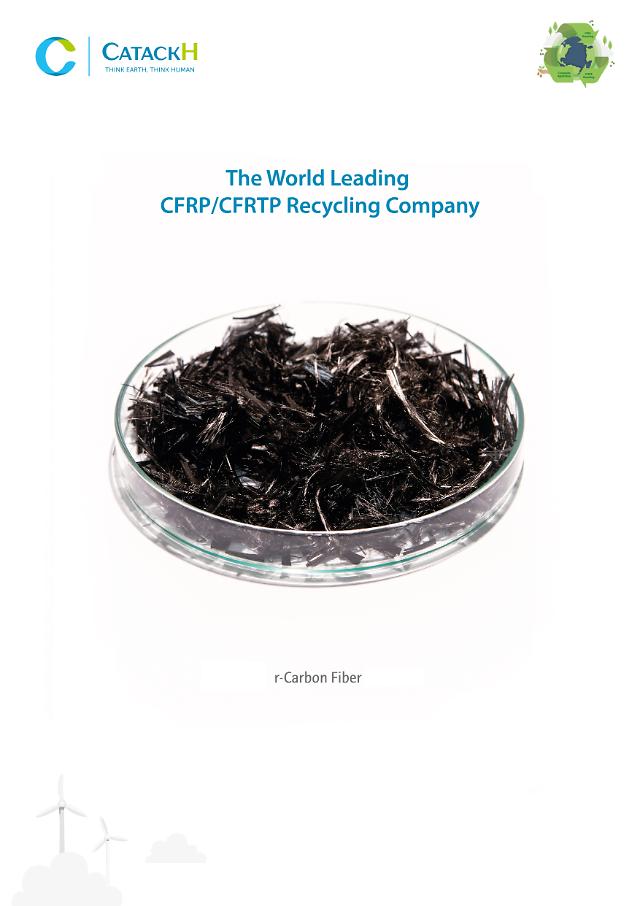

카텍에이치가 독자 기술로 생산한 재생 탄소섬유(r-CF). [사진=카텍에이치 제공]

문제는 CFRP의 재활용이 쉽지 않다는 점이다. 일부 기업들이 방법을 찾지 못해 소각하거나, 매립하는 경우가 있는데 유해가스가 발생하고, 썩지 않아 골머리를 앓고 있다. 각국 정부도 폐 CFRP 처리에 대한 규제와 더불어 처리 방법에 대해 고심하는 상태다. 정 사장이 CFRP 재활용 사업성에 기대를 걸고 불모지에 뛰어든 배경이다.

정 사장은 “지난해 재생 탄소섬유(r-CF) 시장은 CFRP 시장의 10분의 1 정도인 3조~4조 규모로 추정된다”며 “카텍에이치는 물을 이용한 화학적 분해방식으로 세계에서 가장 효율적이고 친환경적인 고품질의 r-CF를 생산할 수 있는 기술을 보유하고 있다”고 강조했다.

실제 카텍에이치의 r-CF 생산 기술은 세계 시장에 경쟁자가 없다고 평가할 정도로 수준이 높다. 2017년 설립된 카텍에이치는 물에 저렴한 첨가제를 더한 화학적 공법으로, 100℃ 이하 저온과 대기압 환경에서 폐 CFRP에서 r-CF를 95% 이상 회수하는 친환경 재활용 기술을 개발했다.

기존 열소각방식은 600℃ 이상의 고온에서 태우는 열소각법을 주로 이용해 환경오염과 높은 비용 문제를 야기하고 있다. 국내의 경우에는 이조차도 할 수 없어 제조공정 등에서 나오는 CFRP를 사실상 전량 소각 또는 매립해왔다.

카텍에이치의 r-CF 생산 기술은 가격 경쟁력도 월등하다. 기존 열소각법으로 같은 양을 처리할 때 비용의 10분의 1 수준이다.

정 사장은 “2017년 한국과학기술연구원(KIST)으로부터 r-CF의 생산 기술을 이전받아 4년간 기술 완성도를 높이고 양산공정을 개발했다”며 “올해 상반기 경기 화성공장 가동을 시작으로 사업을 확장해 가고 있다”고 전했다.

카텍에이치는 2019년 연 200~300t 처리 규모의 연속공정 라인을 화성공장에 세운 바 있다. 지난해에는 코로나19에도 투자가 이어지면서 연 1500t 처리 규모의 배치공정 라인을 추가할 수 있었다.

정 사장은 “이르면 2024년까지 세계 최대 수준인 연간 총 6000t의 폐 CFRP 처리 용량을 확보해 국내외 수요를 소화할 것”이라며 “이를 위해 현재 전북 장수에 대규모 r-CF 생산공장 설립을 준비하고 있다”고 전했다.

정진호 카텍에이치 대표. [사진=유대길 기자]

-불모지에 가까웠던 r-CF 시장에 뛰어든 계기는

"r-CF를 접하게 된 것은 천운이었다고 할 수 있다. 2016년 당시 신발생산에 적용할 탄소섬유 소재를 찾다가 r-CF에 대해 알게 됐다. 친환경이 기업들의 화두로 떠올랐던 만큼 눈이 번쩍 뜨였다. CFRP의 사용 후 처리와 r-CF 생산이 글로벌 시장에서 친환경 경영의 핵심으로 떠오를 것으로 예상했고, 의심 없이 모든 것을 투자하게 됐다."

-기술 경쟁력에 자신할 수 있었던 이유는

"KIST에서 이전받은 r-CF 생산 기술은 화학적 공법으로 기존의 열소각법을 통한 방법에 비해 친환경적이고 경제성도 비교할 수 없을 만큼 뛰어나다. 단순히 원재료 회수율만 따져도 열소각법이 약 80% 미만이지만, 우리의 기술은 약 90% 이상을 자랑한다. r-CF 품질도 원섬유대비 95% 이상의 물성을 유지해 사실상 새것과 다름없어 많은 기업들이 기술을 탐낸다."

-투자금은 어떻게 마련했나

"독보적인 기술을 가진 만큼 상대적으로 투자 유치가 쉬웠다. 지난 5월에도 케이넷투자파트너스가 30억원을 추가 투자할 정도로 아직 진행형이다. 초기 사업비용 자체는 개인투자금만 50억원이 넘게 들었지만, 지금은 대부분 투자금으로 사업비를 충당하고 있다. 현재 KIST, 일신화학공업 등이 대주주로 참여하고 있다."

-국내외 기업들이 구애를 보낸다고 하는데

"기본적으로 우리의 사업은 두 가지로 나뉜다. CFRP의 재활용과 r-CF의 생산이다. 재활용 측면에서는 현재 현대차의 수소연료 저장탱크, 한국항공우주산업(KAI)의 수리온 헬기 등 제조과정에 나오는 CFRP의 부스러기(스크랩)를 재활용하고 있다. 추가적으로 롯데케미칼, 대한항공, 한화큐셀, 일신화학공업 등 국내 기업뿐 아니라 솔베이, 미쓰비시케미칼, 카본레볼루션 등 해외 기업과의 논의도 상당 부분 진행됐다. 일부 해외 기업들은 요청에 따라 미국, 중국, 유럽, 호주 등에 법인과 공장 설립도 검토하고 있다."

-장수공장의 건설 목적은

"화성공장에 이은 차세대 공장이다. 친환경 스마트팩토리로 건립할 예정이며, 향후 10년간 글로벌 시장 성장에 대비해 생산 규모도 갖춘다. 글로벌 기업들이 요청하고 있는 r-CF의 응용제품까지 생산할 수 있도록 설계하고 있다. 완공되면 카텍에이치의 폐 CFRP 처리량은 기존 화성공장 1500t에 더해 총 6000t이 된다. 세계 최대 규모다. 이를 통해 친환경·저비용 강점을 무기로 성장하는 시장의 선도자가 될 것이다."

-매출 목표는

"현재 화성공장이 완전히 돌아갈 경우를 가정해 CFRP 처리만 해도 연간 150억원의 매출이 잡힌다. 부수적인 수입까지 따지면 이를 크게 상회할 것으로 본다. 기업들과 협력이 본격화되고, 장수공장에서도 매출이 나오기 시작하면 실적의 퀀텀점프를 이룰 수 있을 것이라 본다. 글로벌 시장도 ESG를 강조하면서 빠르게 현실화할 수 있을 것으로 자신한다.

정진호 카텍에이치 대표. [사진=유대길 기자]

©'5개국어 글로벌 경제신문' 아주경제. 무단전재·재배포 금지

![[르포] 중력 6배에 짓눌려 기절 직전…전투기 조종사 비행환경 적응훈련(영상)](https://image.ajunews.com/content/image/2024/02/29/20240229181518601151_258_161.jpg)